Nr.31/März 2001

"Plasmatechnik"

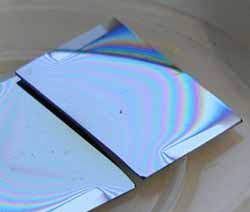

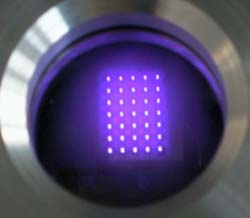

Bild 1: Erzeugung eines großflächigen

Mikrostrukturelektrodenplasmas aus mehreren Mikrostrukturelektroden

(Plasmafläche

20 x 120m²)

- Erzeugung von plasmaphysikalischen und plasmachemischen Zuständen weitab vom thermischen Gleichgewicht zur Initiierung neuer Prozesse,

- hohe Produktivität,

- einfache Prozeßintegration,

- Umsetzung der Prozesse im großen industriellen Maßstab für die Massenproduktion bei beherrschbaren Kosten.

Daraus

ergeben sich folgende Anforderungen an moderne Plasmatechnologien:

- Plasmen mit möglichst hohen Ladungsträgerdichten zu erzeugen, die eine hohe plasma-chemische Reaktivität aufweisen,

- industrielle Plasmen bei Atmosphärendruck zu betreiben, um eine gute Kompatibilität und Integration zu anderen Prozeßschritten zu erreichen,

- die enormen Investitionskosten großindustrieller Vakuumanlagen beim Einsatz von atmosphärentauglicher Plasmatechnik zu vermeiden.

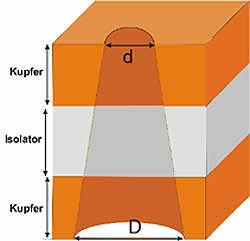

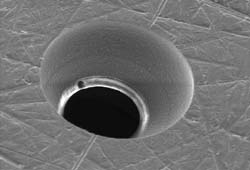

Im

Rahmen des Projektes wird ein neuartiges Verfahren zur Erzeugung

von homogenen und beliebig skalierbaren Plasmen innerhalb eines weiten

Druckbereichs, insbesondere aber bei Atmosphärendruck, erforscht

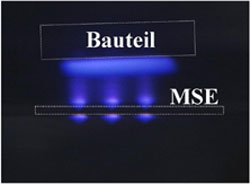

(Abb. 1). Die Basis dazu bilden mikrostrukturierte Elektrodensysteme (MSE),

zu deren Betrieb Vakuumbedingungen sowie aufwendige Hochspannungstechnologien

nicht benötigt werden. Dies macht die MSE-Plasmaquelle zum Schlüssel

für den unkomplizierten Einsatz der Plasmatechnologie in einer

breiten Spanne von Anwendungsmöglichkeiten. So stellt das MSE-Plasmaverfahren

unter anderem auch einen Ansatz zur Lösung von technologischen Problemen

(z. B. diskontinuierliche Prozeßauslegung) auf dem Gebiet der

modernen Oberflächentechnik (Modifikation, Reinigung, Aktivierung,

Beschichtung) dar.